隨著全球廢棄物的不斷累積和能源需求的持續增長,廢輪胎和廢塑料熱解技術逐漸成為資源回收和能源再生的關鍵手段。熱解過程通過高溫無氧或低氧條件下分解這些廢棄物,生成燃料油、炭黑和可燃氣等產品。本文將重點討論廢輪胎和廢塑料熱解燃料油的裂解設備及其作為燃料的應用。

一、熱解裂解設備

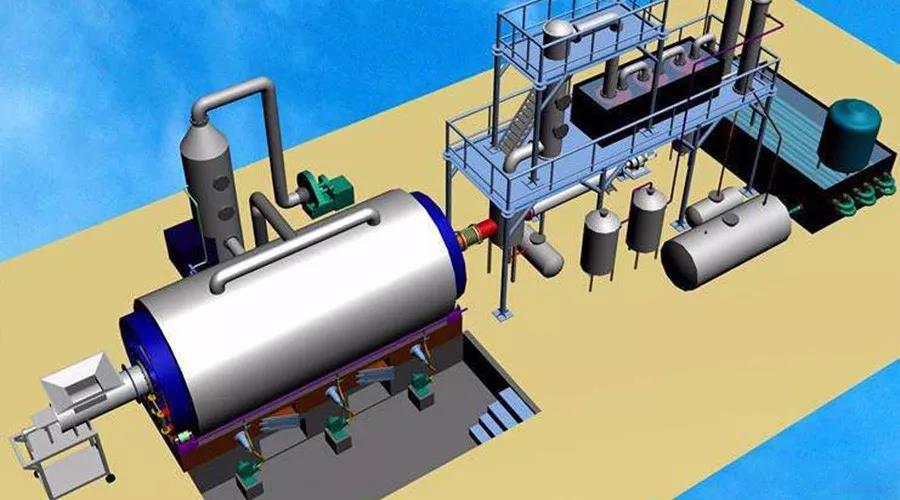

熱解裂解設備是實現廢輪胎和廢塑料轉化為燃料油的核心系統,主要包括進料系統、熱解反應器、冷凝系統和尾氣處理系統等部分。

1. 進料系統:負責將預處理后的廢輪胎(如破碎成小塊)或廢塑料(如粉碎和干燥)送入反應器。常見設備包括輸送帶、螺旋給料機等,確保物料均勻連續投入。

2. 熱解反應器:這是設備的核心,通常采用回轉窯、固定床或流化床等類型。在溫度范圍350-550°C下,廢輪胎和廢塑料發生熱解反應,分解為油氣混合物。反應器設計需考慮熱效率、耐腐蝕性和操作安全性。

3. 冷凝系統:將熱解產生的油氣混合物通過冷卻裝置(如冷凝器)轉化為液態燃料油。該系統通常包括多級冷凝,以提高油品收率和純度,同時分離出不可凝氣體。

4. 尾氣處理系統:處理熱解過程中產生的廢氣,如硫化氫和輕烴,通過洗滌、吸附或燃燒等方式減少環境污染,符合環保標準。

現代裂解設備還集成自動化控制系統,實時監控溫度、壓力和物料流量,確保高效穩定運行。

二、熱解燃料油的特性與應用

熱解燃料油是從廢輪胎和廢塑料中提取的主要產品,具有高熱值和可再生特性,但需注意其成分復雜性。

1. 燃料特性:熱解燃料油通常為深色液體,熱值較高,約為40-45 MJ/kg,接近傳統柴油。它可能含有硫、氯等雜質,需進行精煉處理以提高品質。廢輪胎熱解油含硫量較高,而廢塑料熱解油可能含氯化合物,需脫硫脫氯處理。

2. 應用領域:經凈化后,熱解燃料油可作為工業燃料,用于鍋爐、窯爐和發電機組,替代部分化石燃料。它還可作為化工原料,進一步加工生產柴油或潤滑油。在實際應用中,需注意設備兼容性和排放控制,以避免腐蝕和環境污染。

三、優勢與挑戰

熱解技術將廢棄物轉化為能源,減少填埋和焚燒帶來的環境問題,同時創造經濟價值。設備投資高、運營技術要求嚴格,以及油品質量波動是主要挑戰。未來,通過技術創新和政策支持,熱解裂解設備及燃料有望在循環經濟中發揮更大作用。

廢輪胎和廢塑料熱解燃料油的裂解設備是實現資源回收的重要工具,其燃料應用前景廣闊,但需持續優化以提升效率和環保性。通過綜合管理,這一技術可為可持續發展貢獻力量。